(lnp) Wasserstoff- und Kunststoffproduktion: Neuer Katalysator mit Doppelfunktion. Die Kunststoffproduktion mit diesem Katalysator wäre nachhaltig und würde gleichzeitig den potenziellen Energieträger Wasserstoff entstehen lassen.

Bochumer Chemiker entwickeln praktischen Katalysatoren

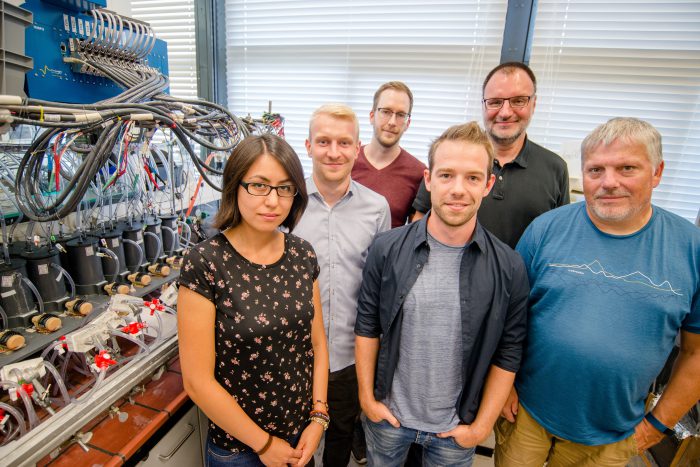

Chemiker der Ruhr-Universität Bochum (RUB) haben einen neuen kostengünstigen Katalysator für die Kunststoffproduktion entwickelt. Er setzt ein Bioraffinerieprodukt in einen Ausgangsstoff für die Synthese von Kunststoffen um, die eine nachhaltige Alternative zum weit verbreiteten PET darstellen könnten. Gleichzeitig kann in der Reaktion der potenzielle Energieträger Wasserstoff gebildet werden. Das Team um Dr. Stefan Barwe und Prof. Dr. Wolfgang Schuhmann vom Bochumer Zentrum für Elektrochemie kooperierte für die Studie mit dem RUB-Lehrstuhl für Technische Chemie unter Leitung von Prof. Dr. Martin Muhler. Die Forscher beschreiben die Arbeiten in der Zeitschrift Angewandte Chemie vom 9. Juli 2018.

„Wir könnten einen großen Schritt in Richtung einer nachhaltigen chemischen Industrie machen, wenn wir nicht Erdöl als Ausgangsstoff nutzen würden, sondern Biomasse, die nicht als Nahrungsmittel genutzt wird“, sagt Wolfgang Schuhmann.

Durch Katalysator eine Alternative zu PET

Die Bochumer Forscher stellen in ihrer Studie einen Nickelboridkatalysator vor, der – da er keine Edelmetalle enthält – im Vergleich zu vielen anderen Katalysatoren gut verfügbar und kostengünstig ist. Er kann das Bioraffinerieprodukt HMF (5-Hydroxymethyl-furfural) in FDCA (2,5-Furandicarbonsäure) umsetzen. „FDCA ist für die Industrie interessant, weil es zu Polyestern verarbeitet werden kann“, erklärt Stefan Barwe. „So kann PEF, eine Alternative zu PET, hergestellt werden – und das alles basierend auf nachwachsenden Rohstoffen, nämlich Pflanzen.“

Weniger Energieverbrauch dank Wasserstoffproduktion

In den Versuchen des Bochumer Teams setzte der Katalysator in einer halben Stunde 98,5 Prozent des Ausgangsstoffs HMF in FDCA um; Abfallprodukte entstanden keine. „Wir haben den Katalysator außerdem so designt, dass er unter den gleichen Bedingungen effektiv ist, unter denen auch die Wasserstofferzeugung gelingt“, beschreibt Stefan Barwe einen weiteren Vorteil der Entwicklung. So konnten die Forscher gleichzeitig mit dem Ausgangsstoff für die Kunststoffproduktion den potenziellen Energieträger Wasserstoff synthetisieren. Üblicherweise wird Wasserstoff durch Elektrolyse aus Wasser gewonnen, wobei auch Sauerstoff entsteht. Der besonders energiezehrenden Reaktionsschritt, die Sauerstoffentwicklung, entfiel, indem die Forscher die Wasserstoff- und FDCA-Produktion koppelten.

Reaktionsmechanismus aufgeklärt

Mit elektrochemischen Methoden und Infrarot-Spektroskopie klärte das Team außerdem die Reaktion Schritt für Schritt auf. Die Chemiker konnten erstmals in Echtzeit verfolgen, über welche Zwischenprodukte HMF in FDCA umgesetzt wird.

Förderung

Die Deutsche Forschungsgemeinschaft förderte die Arbeiten im Rahmen des Exzellenzclusters Ruhr Explores Solvation (EXC 1069) und des Sonderforschungsbereich/Transregio 247. Dulce Morales, eine der Autorinnen, erhielt finanzielle Unterstützung vom Deutschen Akademischen Austauschdienst und von Consejo Nacional de Ciencia y Tecnología.

Prof. Dr. Wolfgang Schuhmann

Analytische Chemie

Zentrum für Elektrochemie

Fakultät für Chemie und Biochemie

Ruhr-Universität Bochum

Tel.: 0234 32 26200

E-Mail: wolfgang.schuhmann@rub.de

Quelle: Pressemitteilung der Ruhr-Universität Bochum vom 24. Juli 2018.

Bildquelle: © RUB, Marquard